Wenn die Schraube locker wird, bevor sie sich löst – Frühwarnsysteme mit Daten

- Carsten Hof

- Manufacturing , Qualitätssicherung

- 11.07.2025

Erst war’s nur ein Klackern…

Ein seltsames Geräusch in der Linie. Ein feiner, aber wiederkehrender Ausschlag in der Schwingungsanalyse. Und dann – Tage später – häufen sich plötzlich Fehlteile, die Nachbearbeitung explodiert, das Tagesziel wird gerissen. Das Klackern war der Anfang.

Was in der Produktion als Zufall durchgeht, hat fast immer eine Vorgeschichte. Die Kunst besteht darin, diese Geschichte frühzeitig zu erkennen – bevor die Schraube sich löst, bevor der Sensor aussteigt, bevor der Ausschuss rollt.

Predictive Quality: Aus Mustern werden Maßnahmen

Die Idee hinter datenbasierten Frühwarnsystemen ist so einfach wie wirkungsvoll:

- Statt nur Qualitäts-Output zu kontrollieren, werden Prozess-, Maschinen- und Umweltdaten kontinuierlich korreliert.

- Historische Fehlerdaten dienen als Trainingsbasis für die Erkennung typischer Vorboten.

- Algorithmen identifizieren in Echtzeit Auffälligkeiten, die auf künftige Fehler hinweisen – lange bevor der erste NOK-Teil sichtbar wird.

Was in der Theorie kompliziert klingt, funktioniert in der Praxis erstaunlich robust

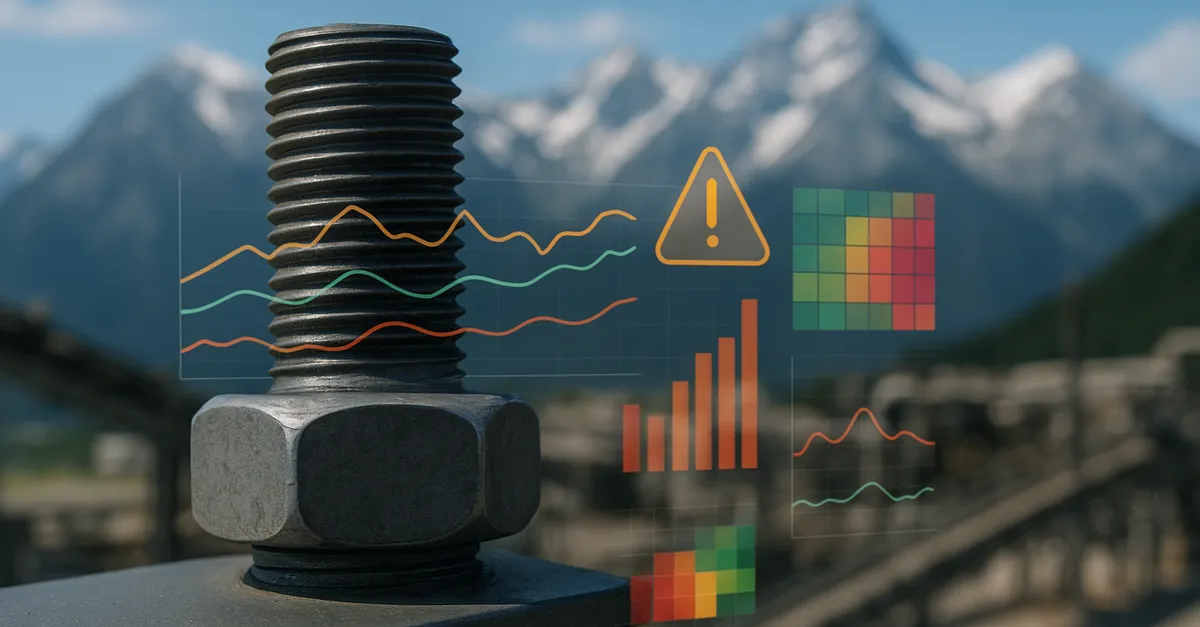

Typische Signale:

- Anstieg der Motortemperatur bei gleichbleibender Taktzahl

- Verlängerte Bearbeitungszeit einzelner Stationen

- Schwankende Füllstände, die vorher konstant waren

- Muster im Timing von Maschinenstillständen

Die KI erkennt nicht das Problem an sich, sondern die Statistik seiner Vorboten. Und das mit einer Genauigkeit, die klassische QS nicht leisten kann – weil sie meist erst eingreift, wenn der Schaden bereits da ist.

Warum das für Unternehmen Gold wert ist

- Weniger Ausschuss: Wer Ursachen erkennt, bevor sie Fehler produzieren, spart bares Geld.

- Höhere Anlagenverfügbarkeit: Frühwarnung ermöglicht Wartung nach Bedarf, nicht nach Kalender.

- Wissensspeicherung: Die Maschine „lernt“ mit, welche Muster kritisch sind – und vergisst es nicht mehr.

- Mehr Vertrauen in die Linie: Wenn die Datenlage stabil ist, steigt das Vertrauen – in Menschen wie Maschinen.

Klingt gut – aber was braucht man dafür?

Ehrlich gesagt: weniger als man denkt.

- Datenbasis: Prozess-, Maschinen- und Qualitätsdaten, möglichst synchronisiert

- Modellierung: KI-Modelle, die aus historischen Daten lernen – idealerweise zusammen mit den erfahrensten Werker:innen

- Feedback-Loop: Damit das Modell nicht nur Alarm schlägt, sondern auch lernt, was ein echter Fehler war und was nur Betriebsrauschen

Und natürlich ein Team, das bereit ist, die Verantwortung zu teilen: Nicht “die KI hat gesagt”, sondern “wir nutzen die Daten, um besser zu entscheiden.”

Fazit: Lieber zuhören, bevor die Linie schreit

Frühwarnsysteme machen aus dem diffusen „Gefühl“ der Linie ein belastbares Frühindikatorensystem. Statt hektischer Ursachenforschung nach dem Fehler können Unternehmen gezielt gegensteuern, bevor dieser überhaupt auftritt.

Denn eine lockere Schraube fällt selten aus dem Nichts heraus – sie klackert vorher. Man muss nur hinhören. Oder noch besser: hinsehen, mit den richtigen Daten.